چکیده:

ابرفرم کاری (SPF) یک تکنیک پیشرفته تولیدی است که امکان تولید قطعات پیچیده با استحکام بالا و ضخامت یکنواخت را از ورق های فلزی فراهم میسازد. این فرآیند بر پایه رفتار ابرپلاستیک برخی مواد در دماهای بالا و نرخ های تغییر شکل کنترل شده استوار است. فولاد زنگ نزن آستنیتی ۳۰۴، تحت شرایط خاصی میتواند رفتار ابرپلاستیک از خود نشان دهد. با این حال، دستیابی به این شرایط و کنترل دقیق فرآیند به دلیل وابستگی شدید به پارامترهای دما، فشار و نرخ تغییر شکل، بدون استفاده از ابزارهای مدرن بسیار دشوار است. این مقاله به بررسی تلفیق روش های شبیه سازی عددی به کمک المان محدود (FEA) و مطالعات تجربی برای مدل سازی، بهینه سازی و کنترل فرآیند ابرفرمکاری فولاد ۳۰۴ می پردازد. هدف نهایی، پیش بینی دقیق ضخامت ورق، جلوگیری از پارگی و نازک شدگی موضعی و دستیابی به هندسه نهایی مطلوب است.

۱. مقدمه

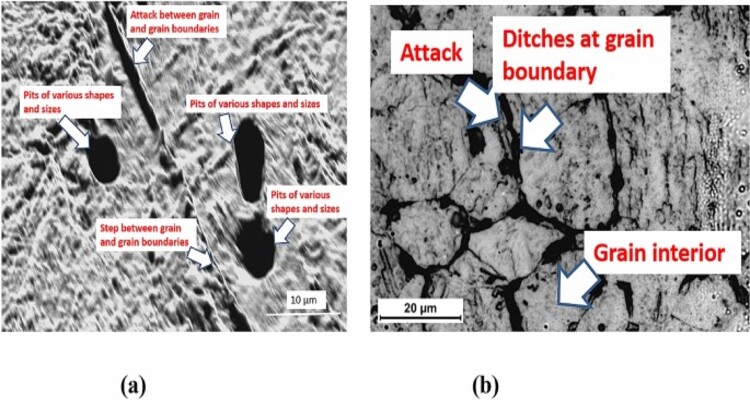

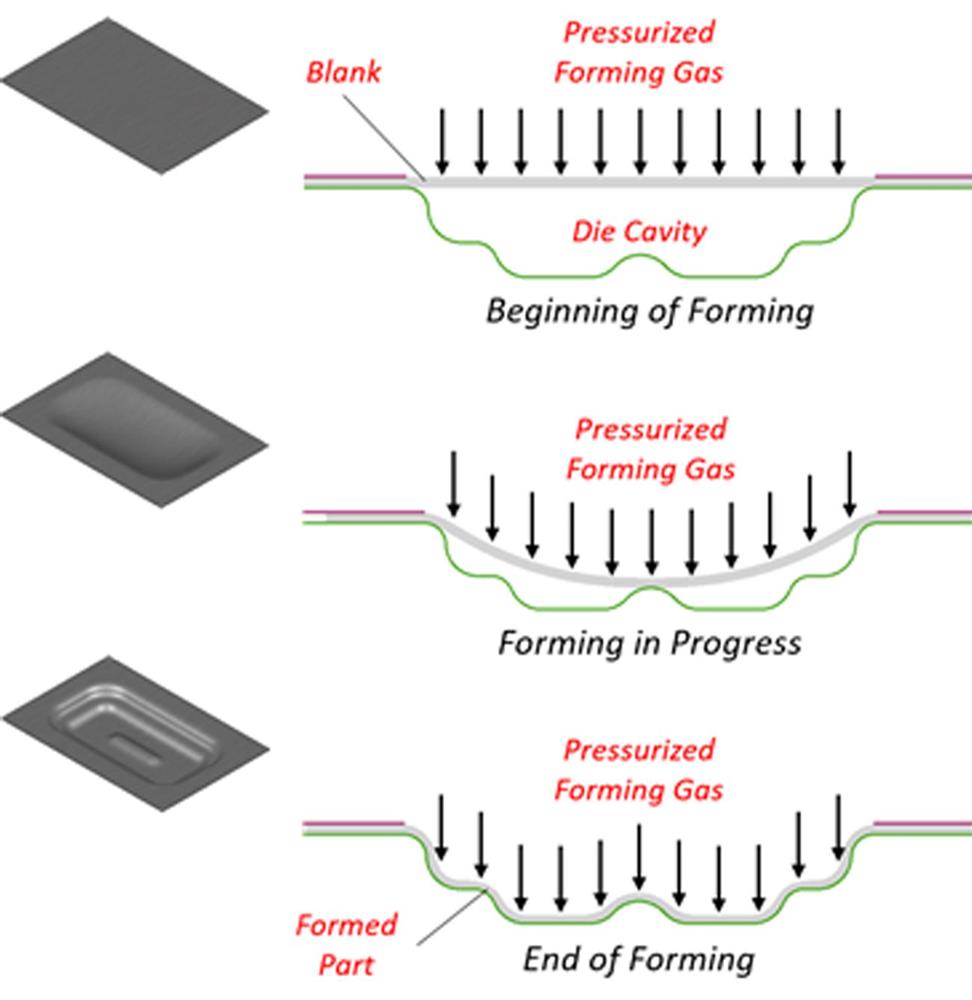

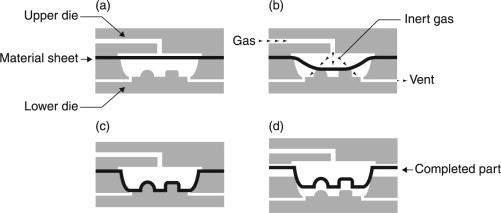

ابرفرمکاری (Superplastic Forming) یک تکنولوژی منحصر به فرد برای شکل دهی ورق های فلزی است که در آن ماده قادر است تغییر شکلهای extensional بسیار بزرگ (چند صد تا هزار درصد) بدون نازک شدن موضعی (necking) نشان دهد. این پدیده در materials با ریزساختار ریزدانه و پایدار در دمای بالا (معمولاً بالاتر از ۰.۵ T_m، که T_m دمای ذوب بر حسب کلوین است) رخ میدهد و مکانیزم غالب تغییر شکل، لغزش مرزدانه ای (grain boundary sliding) است. فولاد زنگ نزن ۳۰۴، پس از یک فرآیند آماده سازی مناسب که منجر به ریزدانه شدن (عموماً به اندازه ۵-۱۰ میکرومتر) میشود، میتواند پتانسیل ابرپلاستicity را از خود نشان دهد. چالش اصلی، کنترل دقیق پارامترهای فرآیند برای جلوگیری از نازکشدگی بیش از حد، پیچ خوردگی ( buckling) و پارگی است. در اینجا، شبیه سازی عددی به عنوان یک ابزار قدرتمند برای درک و پیشبینی رفتار ماده وارد عمل میشود.

۲. مبانی تئوری ابرپلاستيسيته و مدلسازی

رفتار ابرپلاستیک یک ماده معمولاً با معادله constitutive زیر مدل سازی میشود:

$\sigma = K \cdot \dot{\epsilon}^m \cdot \epsilon^n$

که در آن:

• $\sigma$ تنش جریان است.

• $\dot{\epsilon}$ نرخ تغییر شکل است.

• $\epsilon$ کرنش است.

• $K$ ثابت ماده است.

• $n$ توان کارسختی است.

• $m$ حساسیت نرخ تنش (Strain Rate Sensitivity Index) است. این پارامتر کلیدی ترین شاخص رفتار ابرپلاستیک است. هنگامی که m به ۰.۵ نزدیک میشود، ماده مقاومت بالایی در برابر نازک شدگی موضعی از خود نشان میدهد (m>0.3 برای ابرپلاستيسيته مطلوب است).

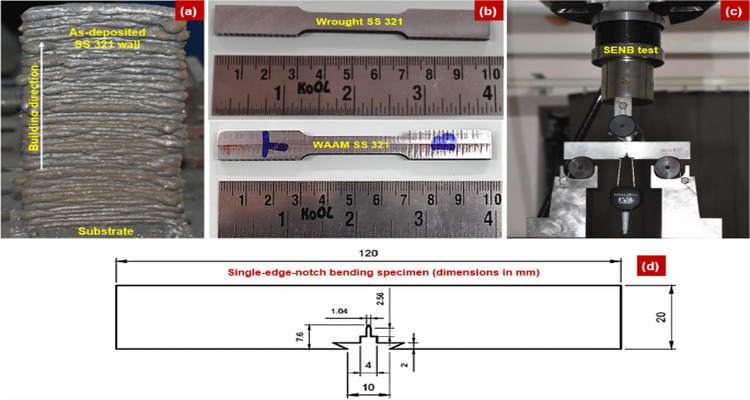

برای فولاد ۳۰۴، این پارامترها به شدت به دما و نرخ تغییر شکل وابسته هستند. بنابراین، اولین گام در شبیه سازی، تعیین تجربی این پارامترها از طریق آزمایش های کشش uniaxial در دماها و نرخ های تغییر شکل مختلف است. داده های به دست آمده از این آزمایش ها به عنوان ورودی اصلی به نرم افزارهای المان محدود تغذیه میشوند.

۳. نقش شبیه سازی المان محدود (FEA) در فرآیند SPF

شبیه سازی عددی فرآیند SPF با استفاده از نرم افزارهایی مانند Abaqus, ANSYS یا LS-DYNA انجام میشود و اهداف اصلی آن عبارتند از:

۱. پیش بینی توزیع ضخامت: نرم افزار با در نظر گرفتن خواص ماده، اصطکاک، هندسه قالب و مسیر فشار گاز، تغییر شکل ورق را در هر لحظه شبیه سازی میکند. خروجی حیاتی این شبیه سازی، نقشه توزیع ضخامت در کل قطعه است. این به مهندس اجازه می دهد تا نواحی بحرانی که در معرض نازکشدگی بیش از حد هستند را از قبل شناسایی کند.

۲. بهینه سازی مسیر فشار (Pressure Cycle): اعمال فشار ثابت در طول فرآیند معمولاً منجر به نتیجه مطلوب نمیشود. شبیه سازی به یافتن یک مسیر فشار بهینه کمک میکند – معمولاً starting با یک نرخ تغییر شکل ثابت (constant strain rate). نرم افزار با محاسبه نرخ تغییر شکل در هر المان، این امکان را فراهم میسازد که فشار گاز به گونه ای شود که ماده در محدوده نرخ تغییر شکل ابرپلاستیک بهینه (جایی که m ماکزیمم است) باقی بماند.

۳. کاهش هزینه و زمان آزمایش: ساخت قالب های SPF بسیار پرهزینه است. شبیه سازی امکان تست مجازی هزاران سناریوی مختلف (تغییر دما، تغییر مسیر فشار، تغییر ضخامت اولیه ورق) را بدون هزینه های آزمایشی سنگین فراهم میکند. تنها پس از اطمینان از نتیجه شبیه سازی، فرآیند ساخت قالب و آزمایش های فیزیکی آغاز میشوند.

۴. اعتبارسنجی تجربی و نتایج

شبیه سازی تنها زمانی ارزشمند است که با داده های تجربی اعتبارسنجی (Validate) شود. این کار از طریق:

• ساخت نمونه های آزمایشی بر اساس پارامترهای پیشنهادی شبیه سازی.

• اندازه گیری تجربی توزیع ضخامت در نقاط مختلف قطعه تولید شده با استفاده از ابزارهایی مانند اولتراسونیک یا اندازه گیرهای مختصات (CMM).

• مقایسه داده های تجربی با نتایج شبیه سازی.

مطالعات انجام شده روی فولاد ۳۰۴ نشان می دهد که یک شبیهسازی well-calibrated می تواند توزیع ضخامت را با دقت بالای ۹۰% پیشبینی کند. همچنین، استفاده از مسیر فشار بهینه شده توسط شبیه سازی، منجر به یکنواختی بیشتر ضخامت، کاهش زمان چرخه تولید و حذف almost کامل scrap ناشی از پارگی میشود.

۵. نتیجه گیری

تلفیق شبیه سازی عددی المان محدود و مطالعات تجربی، یک چارچوب قدرتمند برای تسخیر فرآیند پیچیده ابرفرمکاری فولاد زنگ نزن ۳۰۴ فراهم میکند. شبیه سازی به عنوان یک کrystal ball مجازی عمل میکند که امکان پیش بینی دقیق نتایج، بهینه سازی پارامترهای فرآیند و کاهش چشمگیر هزینه های توسعه را فراهم میسازد. از سوی دیگر، آزمایش های تجربی برای تعیین دقیق خواص ماده و اعتبارسنجی نهایی مدل عددی ضروری هستند. این synergy بین دنیای مجازی و فیزیکی، امکان تولید اقتصادی و قابل اطمینان قطعات پیچیده aerospace، automotive و معماری را از فولاد ۳۰۴ با کیفیت عالی و repeatability بالا فراهم میسازد و مرزهای طراحی را جابجا میکند.